Publikationen

Beste Pulverqualität für Babynahrung

DMK Baby gilt als zuverlässiger Partner für hochwertige Babynahrung und mit der Marke Humana zählt das Unternehmen seit vielen Jahren zu den führenden internationalen Herstellern. In den letzten Jahren hat die DMK Baby das Werk am Standort Strückhausen immer weiter ausgebaut und modernisiert. Investitionen in Höhe von 145 Million Euro in den letzten Jahren haben das Werk zu einem der weltweit modernsten Werke für Babynahrung gewandelt. Mitmodernster Technik, effizienten Prozesse und Anlagen kann das Werk Babynahrung in bester Pulverqualität verarbeiten.

Seit der Inbetriebnahme des neuen Werks, wird dort unter Einhaltung höchster Qualitäts- und Sicherheitsstandards pulverförmige Säuglingsnahrung für den deutschen und internationalen Markt hergestellt. Für die Herstellung der Babynahrung wird ausschließlich Milch, von meist lokalen Erzeugern, aus gentechnikfreien Produktion verwendet.

Konzeptentwicklung, Projektmanagement und Projektsteuerung der Gesamtanlage erfolgte unter der Leitung des Ingenieurbüro KSI aus Krefeld. Die gesamten Schüttgutanlagen wurden von der Firma Derichs GmbH Verfahrenstechnik aus Übach-Palenberg realisiert. Im Detail sind das alle Dosier- und Mischanlagen für pulverförmige Produkte, sowie die Anlagenteile zur Befüllung Entleerung von Big-Bags und Säcken für einen produktschonenden, internen Transport der Halbfabrikate.

Höchste Präzision und Sicherheit

Die Herstellung der pulverförmigen Säuglingsnahrung ist ein äußerst komplexer und aufwendiger Prozess. Für die Gesundheit der Säuglinge ist es unbedingt notwendig, dass die erforderlichen Inhaltsstoffe in exakt der richtigen Menge in der Babynahrung enthalten sind. Selbstverständlich muss sichergestellt werden, dass die Nahrung während des gesamten Produktionsprozess nicht mikrobiologisch oder mit anderen Fremdkörpern belastet wird. Dies wird durch die hohen Hygieneanforderungen der Produktionsanlage sichergestellt.

Nach der Milchannahme und der Behandlung der Rohmilch, besteht der Produktionsvorgang aus mehreren Hauptprozessen:

Zuerst wird eine flüssige Mischung aus Milch und diversen anderen Basisstoffen, wie z. B. Laktose und Eiweiß, hergestellt. Die Basisstoffe werden pulverförmig in Big-Bags und Säcken angeliefert. Anschließend werden die Stoffe rezeptabhängig dosiert und in einem High-Shear-Mixer in Milch aufgelöst.

Nach dem ersten Prozessschritt wird der Flüssigmischung in einem Eindampfer ein Großteil des enthaltenen Wassers entzogen, um in einem Sprühtrockner zu einem rieselfähigen und gut lösbaren, agglomerierten Pulver getrocknet zu werden.

Im letzten Prozessschritt wird die Säuglingsnahrung in Dosen abgefüllt. Vor der Abfüllung wird das sprühgetrocknete Pulver mit weiteren lebenswichtigen Inhaltsstoffen, wie z. B. Vitaminen und Mineralien, gemischt. Diese Inhaltsstoffe können aufgrund ihrer besonderen Temperaturempfindlichkeit erst nach dem Sprühtrocknungsprozess zugeführt werden.

Im gesamten Produktionsprozess werden hochgenaue Dosieranlagen zur grammgenauen Dosierung aller Groß-, Mittel-, und Mikrokomponenten installiert. Nachgeschaltete Mischsysteme sorgen mit ausgereifter Technologie für eine absolut homogene Mischung aller Produkte.

Alle pulverförmigen Rohstoffe und Halbfabrikate werden nach ihrem Entleeren aus Big-Bags und Kleingebinden gesiebt, um Fremdkörper frühzeitig zu erkennen und auszusortieren. Zusätzlich befinden sich an sämtlichen Stellen im Produktionsprozess rotierende Permanentmagnete und aktive Metallsuchdetektoren, um kleinste Metalteile bzw. –partikel zu erkennen.

Die von Derichs realisierten Anlagen entsprechen den neusten Hygienestandrads (EHEDG, GMP, IFS, EG 1935/2004), um eine einwandfreie Mikrobiologe der Endprodukte sicherzustellen.

Autor: Dipl.-Ing. Marc Derix und Dr. Martin Röger, (beide Derichs)

Bulk Material Lines and Mixing Line for the Enrichment and Fractionation of Valuable Whey and Milk ingredients

Expansion projects are a chance but also titanic work: For a German producer of derivatives from milk and whey Derichs cope with high requirements in terms of dust-free system, high hygiene, Atex, batch tracking and gentle powder processing.

For almost 40 years, the company Milei has been concentrating on the enrichment and fractionation of valuable whey and milk ingredients. In order to expand the production capacity and to modernise the production process, it was decided to plan a new production. So a new 15,600 m2 state-of-the-art production facility was built, which allows milk processing to be increased from 20 million kg per year to 150 to 200 million kg of milk per year. The result is a production process in which high-quality products are manufactured with the best possible energy efficiency. After a long and intensive planning phase, under the direction of the engineering firm KSI as general planner for the whole new production facility, Milei decided in 2014 to have the entire bulk material plants, from the outlets of the four drying plants to the filling plants and an additional mixing line planned and realised by the company Derichs.

From the conception to the construction, the in-house production of many components to PLC programming and visualisation, Derichs was able to contribute its full experience in the field of plant construction in the food industry — especially in the dairy industry. The entire plant was conceived as two separate and independent parts:

• a plant for permeate and lactose powder; and

• a plant for high protein derivatives from milk and whey.

Conveyor Systems, Silo and Mixing Line

Both systems have several product- specific pneumatic conveying systems and a large number of silos. The conveying systems were specially designed for the properties and requirements of the finished products. As a result, the protein derivatives are conveyed as gently as possible by means of “dense phase” conveying systems with transmitting vessels. The lactose and permeate powders are promoted by specially developed systems in such a way that a reliable conveying is ensured without the usual glazing in the pipelines. For all systems, complex filters and air conditioning stations have been used to ensure the required product quality.

A total of 13 silos with a storage capacity of 150 m3 — each with Atex-compliant equipment — were installed. Furthermore, all silos are inside the building and are equipped with exact weighing systems that measure the silo content with an accuracy of up to 50 kg. This allows for a very accurate record of the inventories and tower services. Special delivery systems optimised for lactose and permeate powder ensure a safe product output even for longer product storage. Additional ventilation systems for the silo headroom, using filtered and dried air, ensure hygienic storage of the products.

To prepare various functional dry mixes, a mixing line was installed with a Derichs batch mixer type MBZ. Due to its large motorised cleaning doors, the mixer can be cleaned optimally and quickly. The two-shaft paddle mixer makes it possible to produce homogeneous mixtures quickly and in a product- friendly manner. The product feed and dosing is made from silos, big bags and sacks.

The end products are loaded into silo vehicles via a hygienic, pneumatic loose loading system. The silo vehicle is, during loading, in a closed and air-conditioned room.

Product Safety and Dust-Free System

All products are compliant with the highest requirements on foreign bodies before they are packed in bags, big bags or silo vehicles. For this reason, sieves, metal detectors and rotating permanent magnets are installed.

The dust-freeness of a system depends to a large extent on the quality of the system concept and the components used. Derichs’ experience with similar systems has been a key factor in achieving this goal. For example, all silos are kept at a slight vacuum to limit the dust load to an absolute minimum. In addition, the exhaust air from the filters is not led into the building, but to the outside. This, in conjunction with the experienced and conscientious operating team of Milei, ensures that the company always meets the requirements of its customers.

Autor: Marc Derix und Martin Röger, (beide Derichs)

Erschienen in: Process Worldwide 3/2019, Vogel Communication Group

Modulares Baukastensystem für individuelle Schüttgüter

Exaktes Wiegen und Dosieren sind entscheidende Schritte bei der Herstellung vieler Lebensmittel. Zu einer wirtschaftlichen Produktionsanlage gehört ein zuverlässiges und auf die Gegebenheiten angepasstes Zuführsystem. Schüttgüter schnell, schonend und staubfrei zu verarbeiten, erfordert geeignete Anlagenkonzepte – mit allem nötigen Zubehör, Automatisierung und Rezeptsteuerung.

Das in Übach-Palenberg ansässige Familienunternehmen Derichs projektiert, baut und automatisiert seit 1818 Maschinen und Anlagen für die Schüttgutverarbeitung. Die Leistungen umfassen verschiedene Bereiche der mechanischen Verfahrenstechnik: Fördern, Mahlen, Trennen, Dosieren, Mischen und Lagern.

Bei der Förderung stehen wahlweise ein mechanisches Fördersystem oder eine pneumatische Saug/Druck-Förderung im Dünnstrom, Dichtstrom oder als Pfropfenförderung zur Verfügung. Im Bereich der Dosierung bietet der Anlagenbauer Schleusen, Klappen, Bandwaagen oder Dosiergeräte an. Letztere sind modular aufgebaut und können, in unterschiedlichen Baugrößen und mit verschiedenen Schneckentypen ausgestattet, jederzeit an individuelle Aufgabenstellungen angepasst werden. Je nach Anwendungsfall werden die Dosiergeräte mit Wägezellen ausgerüstet, um als Batch- oder Konti-Lösung zu fungieren. Grundsätzlich sollte beachtet werden, dass bei der Auswahl beziehungsweise Planung des passenden Zuführsystems räumliche Gegebenheiten und Leistungsspezifikationen maßgeblich sind. Nur mit einem entsprechenden Zuführsystem kann eine hohe Effizienz erreicht werden.

Die große Vielfalt an Lebensmittelprodukten und deren verschiedenen Produktionsanforderungen erfordert bei der Auswahl eines Zuführsystems häufig eine umfassende Beratung durch Fachleute. In den vergangenen Jahren hat Derichs hier umfassende Erfahrungen gesammelt. 2018 wurde beispielsweise eine Produktionsanlage für Permeat- und Laktosepulver in Betrieb genommen. Und auch aktuell arbeitet das Unternehmen an einem großen Projekt im Lebensmittelbereich.

Steigende Hygieneanforderungen

Bei automatischen Zuführsystemen für den Lebensmittelbereich ist es wichtig, dass diese die stetig steigenden Hygieneanforderungen sinnvoll unterstützen. Bei der Planung und Konzipierung der Anlagen ist auf die Einhaltung der entsprechenden Richtlinien und Regeln zu achten. Dies umfasst die Werkstoffauswahl der einzelnen Komponenten ebenso wie die erforderliche Oberflächenbeschaffenheit und die speziellen Reinigungsvoraussetzungen.

Zudem gibt es Betriebe, die besonders sensibel bezüglich der automatischen Zutatenzuführung sind. In diesem Zusammenhang stellen Produkte aus den Bereichen Bio, Allergene, Vegan, Koscher oder Halal besondere Ansprüche an ein passendes Zuführsystem. Auch eine Chargenrückverfolgung ist bei solchen Herstellern unabdingbar.

Die jüngsten Entwicklungen im Dosierbereich wurden in der permanenten Verbesserung des soliden Maschinenbaus mit hygiene- und atexkonformen Lagern und Dichtungen gemacht. Das Unternehmen bietet eine bewährte Verwiegung mit praxistauglichen Wiegezellen, geeigneten Lasteinteilungen und wägetechnischer Entkopplung an. Die Wiegeelektronik aus dem aktuellen Lieferprogramm ist von Siemens und mit einer zeitgemäßen Programmierung (TIA-Portal) modular aufgebaut.

Maßgefertigte Lösungen

Bezüglich der Realisierung kompletter Schüttgutanlagen bietet Derichs heute intelligente, maßgefertigte Lösungen. Das Leistungsspektrum reicht dabei von der Lieferung eigener Komponenten zum Dosieren, Fördern, Lagern, Mahlen, Mischen oder Trennen bis hin zum Turnkey-Anlagenbau. Typische Beispiele sind Siloanlagen, Zuführsysteme, rezeptgesteuerte Mischanlagen oder Dosier- und Befüllanlagen. Realisiert werden speziell auf den Kunden zugeschnittene Anlagen mit hochwertigen, innovativen und zuverlässigen Konzepten. Der mittelständische Anlagenbauer entwickelt gemeinsam mit dem Kunden eine passgenaue Lösung. Anschließend werden die geeigneten Komponenten ausgewählt und in das Gesamtkonzept integriert. Die Erfahrung hat gezeigt, dass eine vertrauensvolle Zusammenarbeit auf Augenhöhe der beste Weg zu einer neuen Anlage ist. Als weitere Leistung wird die Möglichkeit geboten, Produktionsprozess und -verfahren als Versuche im hauseigenen Technikum durchzuführen.

Wie bereits erwähnt, hat die Lebensmittelindustrie hohe Hygieneansprüche, was vom Anlagenbau unbedingt zu berücksichtigen ist. In sensiblen, hygienekritischen Produktionsbereichen stellt die Vermeidung von Kontaminationen des Endprodukts eine zentrale Anforderung dar. Verschmutzungen dürfen sich in den verwendeten Systemen nicht festsetzen oder länger verbleiben. Eine leichte Reinigung muss es möglich machen, diese schnell und unkompliziert zu entfernen. Zur Vermeidung solcher Kontaminationen, gelten strenge Vorschriften für die Hygiene in der Lebensmittelindustrie. Bei Derichs spielt das Hygienic Design eine herausragende Rolle mit dem Anspruch, moderne Maschinen und Anlagen für die Lebensmittelindustrie zu produzieren. Die Produktsicherheit bei der Verarbeitung von Lebensmitteln wird als zentraler Faktor gesehen. Dafür hat sich das Unternehmen selbst verpflichtet, die Richtlinien der European Hygienic Engineering und Design Group (EHEDG) als Standard für einen Großteil seiner Komponenten umzusetzen.

Was die Automatisierung angeht, kommen ausschließlich Siemens-Produkte (Step7, TIA, Win CC) zum Einsatz. Mit dieser Basis können die Anlagenbauer fast jede Aufgabe lösen. Das Bestreben dabei ist es, mit einfachen Mitteln praxistaugliche Lösungen zu realisieren, um die Kosten niedrig zu halten sowie den Betrieb und eine spätere Erweiterung einfach zu gestalten. Daten lassen sich mit übergeordneten Systemen austauschen. So kann beispielsweise eine Rezeptur von einem ERP-System übernommen und nach der Produktion als Chargenprotokoll zurückgemeldet werden. Auch ein Barcodescanner zum Einlesen der Chargennummer lässt sich einbinden. Mehrere Waagen beziehungsweise Handverwiegeplätze sind problemlos in eine Rezeptsteuerung integrierbar. Bei jedem Transportvorgang können Trackingdaten bereitgestellt werden.

Parallel zum Programmieren wird im Automatisierungsprozess ein digitaler Zwilling der neuen Anlage generiert. Mit der Simulation ist es möglich, die gesamte Steuerung im Vorfeld der Inbetriebnahme zu überprüfen und alle Abläufe, die Bedienung sowie die Reaktion auf Störungen auszuprobieren. Die erstellten Programme werden mit einer externen Simulationsumgebung getestet. Im Anlagenprogramm befindet sich keinerlei überflüssiger Simulationscode, der später vielleicht zu Problemen führen kann.

In den letzten Jahren ist in vielen Bereichen des Anlagenbaus eine steigende Produktkomplexität und Variantenvielfalt zu beobachten. Und auch der Wandel der Märkte führt zu differenzierten Kundenansprüchen und immer spezifischeren Produkten und Lösungen. Vor diesem Hintergrund beginnen viele Unternehmen der Branche, ihre einzelnen Produkte oder Komponenten in Modulbaukästen zu strukturieren. Die Möglichkeiten, durch diese Modularisierungsstrategien Kosten und Aufwand zu reduzieren und die Wettbewerbsfähigkeit auszubauen, sind bemerkenswert. Günstigere Herstellkosten, kürzere Lieferzeiten oder die steigende Flexibilität sind nur einige der Vorteile.

Kundenwünsche mit Einzellösungen zu erfüllen, stand lange im Fokus vieler Anlagenbauer. Heute liegt der Schwerpunkt auf intelligenten und modularen Systemen, die einen anwendungsspezifischen Anlagenbau gestatten und durch ihre Flexibilität und Lernfähigkeit eine Anzahl beliebiger Komponenten zu einer betriebssicheren Anlage kombinieren – ohne den Kundennutzen zu reduzieren. Möglich wird dies durch einen modular aufgebauten Anlagenbaukasten.

Zukunftsorientiertes System

Im Laufe der Jahre hat auch Derichs ein Baukastensystem entwickelt, das konsequent objektorientiert und modular aufgebaut ist und die Anforderungen an ein intelligentes und zukunftsorientiertes Baukastensystem erfüllt. Das Unternehmen definiert eine Komponente nicht nur mechanisch, sondern auch elektro- und verfahrenstechnisch. Die verschiedenen Informationen fügen sich so in allen Anlagenbauschritten zu einem stimmigen Gesamtergebnis zusammen. Eine definierte Struktur vereinfacht die Planung. Bereits beim Entwurf eines Fließbildes sind sämtliche Teile der Anlage eindeutig bezeichnet.

Das macht deutlich, was sich wo befindet. Für eine komplette Anlage ergibt sich aus dieser Struktur ein Aufbau aus Teilanlagen, Baugruppen und Komponenten.

Teilanlagen ermöglichen es, komplexere Abläufe zu realisieren. Dafür werden mehrere Baugruppen zu einem System kombiniert. Dies können Produktquellen oder -ziele, Mischanlagen oder Förderungen sein, die sich miteinander verschalten und einzeln starten sowie stoppen lassen. Diese Module kommunizieren miteinander und mit angrenzenden Anlagenteilen über definierte Schnittstellen.

Baugruppen bestehen aus einer oder mehreren Komponenten und einer definierten Funktionalität. Bewährte Kombinationen lassen sich wiederholen oder mit geringfügigen Anpassungen adaptieren. Dies kann zum Beispiel ein Dosiergerät mit Ein- und Auslaufklappe, Verwiegung und drehzahlgeregelter Schnecke sein.

Komponenten bilden die kleinste unveränderbare Einheit. Die Haupteigenschaften einer Komponente sind festgeschrieben und dokumentiert. Bedarf es einer Variante, die sich in maßgeblichen Bereichen unterscheidet – etwa in der Stückliste oder im Funktionsablauf – so ist eine neue Komponente anzulegen. Derzeit sind rund 500 Komponenten definiert, die als Varianten aus etwa 20 Basiskomponenten hervorgingen. Die Basiskomponente Absperrorgan gibt es beispielsweise in verschiedenen Variationen: Klappe, Kugelhahn, Schieber et cetera – per Hand, pneumatisch oder motorisch betätigt, mit oder ohne Rückmeldung sowie in verschiedenen Atex-Ausführungen.

Die Lebensmittelindustrie benötigt effiziente Prozesse, um Anlagen in kurzer Zeit in Betrieb nehmen zu können. Dennoch steigt in den letzten Jahren in vielen Bereichen des Anlagenbaus die Produktkomplexität und Variantenvielfalt. Zum Tragen kommen die Vorteile eines modularen Konzepts bei der weiteren Bearbeitung. Teilanlagen, Baugruppen und Komponenten finden sich in allen Systemen wieder: im Fließbild als Symbol, im Stromlaufplan, im ERP-System als Stückliste, in der Anlagensteuerung als Programm- und Datenbaustein, in der Anlagenvisualisierung als Grafik, in der Anlagensimulation als Simulationsmakro, im Störmeldesystem und in der Dokumentation als Bedienungsanleitung. Erfahrungen und Verbesserungen werden in einem lernenden System auf die Objekte übertragen und sorgen so für einen kontinuierlichen Verbesserungsprozess.

Autor: Hanno Derichs und Martin Röger, (beide Derichs), Wolf-Dieter Stechmann (Lebensmitteltechnik)

Erschienen in: Lebensmitteltechnik 4/2019, LT Food Medien-Verlag GmbH

Zeitsparend homogenisieren und reinigen

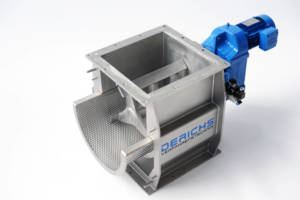

Der Pulverlackhersteller CWS aus Düren suchte eine flexible Mischanlage, mit der sich gemahlene Pulverlackkomponenten zu einem fertigen Pulverlack mischen lassen. Die hohe Homogenität bei kurzer Mischzeit und vor allem die gute Zugänglichkeit des Mischers zu Reinigungszwecken waren ausschlaggebend für die Wahl des Derichs-Chargenmischers MBZ 1400.

Das Mischen bei der Herstellung von Pulverlacken muss schonend und zeitsparend durchgeführt werden. Bei modernen Mischanlagen werden hohe Anforderungen an die Homogenität, Mischdauer und Produktschonung bei empfindlichen Gütern gestellt. Auch die Möglichkeit, den Mischer in kürzester Zeit kontaminationsfrei zu reinigen, ist eine wesentliche Anforderung. Reinigungszeit ist Verlustzeit, die daher auf ein Minimum reduziert werden muss. Aus diesem Grund hat Derichs den seit vielen Jahren bewährten Chargenmischer MBZ 1400 in Bezug auf die Reinigungsmöglichkeit weiterentwickelt. Als wichtigste Neuerung sind hierbei die beidseitig angebrachten Reinigungstüren, die sich fast auf die gesamte Mischerbreite erstrecken, zu nennen. Durch diese Türen kann jede Stelle im Mischraum gut erreicht werden. Die Reinigung des Mischers kann sowohl trocken als auch nass erfolgen. Die Reinigung spielt bei der Herstellung von Pulverlacken eine große Rolle, da dies mehrmals täglich stattfindet. Aufgrund der CIP-Düsen und großen Reinigungstüren an beiden Seiten bietet dieser Mischer den Pulverlackherstellern Vorteile.

Schonend Mischen

Mit dem Chargenmischer MBZ 1400 können Chargen bis zu 1000 l gemischt werden. Er verfügt über eine Mischkammer mit zwei Mischrotoren, die gegenläufig drehen. Die zwei Mischrotoren bauen in der Mitte des Mischers eine Zone auf, in der das Produkt fluidisiert wird. Hier werden die quasi schwebenden Teilchen durch die optimierte Form und Stellung der Mischwerkzeuge in einem komplexen dynamischen Prozess gemischt. Da die mechanische Belastung der Produkte sehr gering ist, lassen sich selbst sehr empfindliche Produkte mischen. Die Entleerung des Mischers erfolgt über eine Auslaufklappe mit pneumatischem Schwenkantrieb und eine Spezialdichtung, die sich im Boden der Mischkammer befindet.

Eichgenau abfüllen

Die gemischten Pulverlacke können wahlweise in Big Bags oder Kartons mit PE-Beutel abgefüllt werden. Hierzu wurde neben einer Big-Bag-Befüllstation eine vollautomatische Abfüllanlage für Kartons installiert. Auch alle anderen Komponenten der Abfüllanlage sind schnell demontierbar und nass zu reinigen. Eine angetriebene Rollenbahn, auf der zehn leere Kartons aufgesetzt werden können, sorgt für die Zufuhr der Gebinde zur Abfüllstation und deren Vereinzelung. Die Abfüllanlage mit Schneckendosierer und elektronischer Waage sorgt für eine eichgenaue Abfüllung. Auf der nachgeschalteten Staurollenbahn können wiederum bis zu zehn gefüllte Kartons gepuffert werden, bevor sie manuell verschlossen und pallettiert werden.

Autor: Hanno Derichs, Derichs

Erschienen in: CAV 4/2019, Konradin Verlag

Ein Anlagenkonzept für alle Verfahrensschritte

Die Nachfrage nach carbonfaserverstärkten Kunststoffen steigt weltweit. Prognosen des Unternehmensverbunds Carbon Composites gehen von 156 000 Tonnen für 2020 aus. Mit einer Anlagenerweiterung am Standort Bonn hat sich die SGL Group für die Zukunft gewappnet. Der Aufgabenbereich der Silo-, Förder-, Dosier- und Homogenisier-Technik stellte dabei besondere Anforderungen. Gut, wenn man einen erfahrenen Partner an seiner Seite hat.

Aufgrund seiner vielfältigen Verwendbarkeit ist Kohlenstoff (engl.: Carbon) in Form von Graphit seit Jahrzehnten ein aus der chemischen Industrie nicht wegzudenkender Rohstoff. Seit einiger Zeit erlangt er zudem in Form der Kohlenstofffaser eine wichtige Bedeutung, wenn es darum geht, ein sehr robustes aber gleichzeitig leichtes Material herstellen zu wollen. Die SGL Group ist dabei einer der weltweit führenden Hersteller von Produkten aus Carbon, Graphit und Verbundmaterialien.

Im Zuge der geplanten Kapazitätserweiterung sollte eine der modernsten Anlagen installiert werden, um aus den Basiskomponenten wie Graphit, Koks und Pech massive, gepresste Carbon-Blöcke herzustellen. Diese Blöcke werden als Ausgangsmaterial für die Herstellung verschiedenster High-Tech-Carbon-Produkte genutzt.

Die Herstellung des technischen Carbonpulvers, aus dem die Carbon-Blöcke gepresst werden, ist sehr anspruchsvoll. Die Basiskomponenten Graphit und Koks sind in der benötigten gemahlenen Form nur sehr schwer zu handhaben und neigen beispielsweise im fluidisierten Zustand zu Fließeigenschaften, die vergleichbar mit Wasser sind, während sie nach längeren Standzeiten in Silos zum Anbacken und Verklumpen neigen. So trat die Firma SGL Group mit dem Wunsch an die Firma Derichs heran, ein Anlagenkonzept zu entwickeln, welches nach der Graphit und Koksvermahlung ansetzen sollte. Es sollte alle weiteren Verfahrensschritte, wie Fördern, Lagern, Homogenisieren und Austragen der Zwischenprodukte bis hin zur Dosierung in die Pressformen beinhalten. Zusätzlich sollten Teile der bestehenden Fertigungsanlagen an die neue Anlage angebunden werden.

Förderung und Lagerung mit Dichtstromförderung

Zunächst wird der Graphit auf die gewünschte Korngröße gemahlen. Unter den Mühlen wird das Mahlgut abgeholt und in Zwischenlagersilos transportiert. Hierbei musste ein recht langer Förderweg realisiert werden. Gelöst wurde diese Aufgabe mittels einer Dichtstromförderung, bestehend aus einem Sendegefäß und einer Förderleitung mit Beiluftdüsen.

In der Siloanlage zur Zwischenlagerung werden bereits durch Beimischungen von Verschnittprodukten die Produkteigenschaften normiert. Dabei kommen verschiedene Produkte mit unterschiedlichen Korngrößen, Fließeigenschaften und Schüttdichten zusammen, um eine möglichst gleichbleibende Qualität sicherzustellen. Die Homogenität dieser Mischungen ist im weiteren Produktionsverlauf von besonderer Bedeutung. Daher lag hier der Fokus darauf, Entmischungen während der Lager- und Austragszeit zu verhindern. Um diese Anforderungen zu erfüllen, muss das Produkt zum einen eine gute Durchmischung erfahren und zum anderen soll beim Austragen ein Massenfluss erreicht werden.

Daher wurden im Vorfeld im Technikum der Firma Derichs diverse Tests mit verschiedenen Mischsystemen gefahren. Produktanalysen in den Laboren beider Unternehmen lieferten begleitend dazu Angaben über die Homogenität und die Produktzerstörung. Zur Gewährleistung einer repräsentativen Probenahme wurden die Silos mit einem für diesen Anwendungsfall speziell adaptierten Probenehmertypen (DPA) ausgestattet. Diese entnehmen aus verschiedenen Probenahmestellen, über die kompletten Silohöhen, Proben direkt aus der Produktsäule.

Dosieranlage für bauseitige Mischanlage

Hauptkomponenten werden mittels zweier Saugförderungen aus den Silos direkt in eine Saug-Dosierwaage gefördert. Diese kombiniert einen Abscheider und ein Dosiergerät und ermöglicht dadurch eine Installation bei geringen Bauraumhöhen.

Die Dosiergeräte fungieren als Lost-Weight-System, d.h. sie dosieren gewichtsabhängig eine vorher definierte Produktmenge mit einer Förderschnecke in die bauseitige Mischanlage. Als problematisch, vor allem bei den Hauptprodukten, stellte sich die geforderte hohe Genauigkeit heraus. Erschwerend kam noch die eingangs erwähnte Problematik der Fließeigenschaften von Graphit (leicht fluidisierbar bzw. brückenbildend und anbackend) hinzu. Nach enger Kooperation der Firmen SGL und Derichs, stellte sich eine spezielle Austragsgestaltung in Form einer Kombination von Rüttel- und Verschlusstechnik als zielführend heraus.

Fördern und Zwischenlagern vor der Presserei

Das nun in seinen Bestandteilen fertige Produkt muss im letzten Arbeitsgang noch final verpresst werden. So bestand die letzte Aufgabe der Firma Derichs darin, die Förderung des Endproduktes in eine weitere Siloanlage und anschließend aus dieser hinaus in eine Abfüllung der Pressformen zu gestalten. Die Herausforderung bei der Produktförderung lag vor allem darin, das Produkt möglichst schonend und entmischungsfrei zu fördern. Das fertig gemischte Produkt muss in seiner Kornstruktur bis zur Formgebung intakt gehalten werden. Aus diesem Grunde wurde eine Dichtstromförderung mittels Sendegefäß und Beiluftunterstützung gewählt. In der Siloanlage selber galt es, die gleichen Probleme in den Griff zu bekommen, wie bereits bei den Zwischensilos geschildert. Bei der anschließenden Befüllung der Formen musste eine hohe Dosiergenauigkeit berücksichtigt werden. Diese wurde durch eine Vibrationsdosierrinne mit Magnetantrieb erzielt.

Im Rahmen des Auftrages erstellte Derichs auch die Steuerung und Visualisierung der hier beschriebenen Anlage. Neben der Schnittstellenproblematik zu den anderen Gewerken, wie Mühlen, Mischern und Pressen, lag die Herausforderung im Wesentlichen darin, die Programmierung in Abstimmung mit dem übergeordneten Leitsystem der Firma SGL zu verknüpfen. Zudem haben die Schüttgut-Experten aus Übach-Palenberg zusätzlich sämtliche Schaltschränke gestaltet und beigestellt sowie die erforderliche Feldverkabelung eingebracht.

Durch eine enge Abstimmung mit SGL konnte eine nach aktuellsten Umwelt- und Energiestandards produzierende Anlage errichtet werden, welche es erlaubt, reproduzierbar hohe Produktqualität noch nachhaltiger und kosteneffizienter zu produzieren.

Autor: Michael Moll und Hanno Derichs, alle Derichs

Erschienen in: Schüttgut 5/2018 & Process 10/2018, Vogel Communication Group

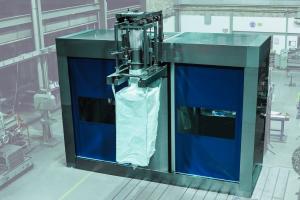

Big-Bag Befüllstationen für verschiedene Anforderungen

Die Big-Bag-Befüllstationen LFBS und LFBH von Derichs ermöglichen ein automatisiertes, staubfreies, eichgenaues und sicheres Befüllen von Big-Bags und Containern verschiedener Art und Größe. Die Konstruktion garantiert formstabile und standfeste Big-Bags auch bei feinen Pulvern. Es ist sowohl eine stehende als auch eine hängende Befüllung möglich.

Ein Tragarm mit motorischer, stufenloser Höhenverstellung ermöglicht die Anpassung an verschiedene Gebindehöhen. Speziell entwickelte pneumatisch betätigte Haken für die Big-Bag-Schlaufen sorgen für leichtes Ein- und automatisches Aushängen. Der Füllkopf, an den die Einfüllöffnung des Gebindes angeschlossen wird, ist mit einer pneumatischen Dichtung ausgerüstet. Hierdurch wird ein weitgehend staubfreies Anschließen gewährleistet.

Die Befüllstationen werden in eine unverkleidete Standardausführung (LFBS) und einer verkleideten, leicht zu reinigenden Hygieneausführung (LFBH) unterschieden.

Beide Big-Bag-Befüllstationen sind mit einer eichfähigen, intelligenten Waage und einer Steuerung, bestehend aus Siemens Standardkomponenten, lieferbar. Durch den modularen Aufbau kann die Befüllstation – auch nachträglich – für jede Aufgabe optimal konfiguriert werden.

Funktions- und Bedienweise

In der Grundvariante wird in die Auflagefläche der Befüllstation eine Palette gelegt und nach der Befüllung mit einem Handhubwagen nach vorne herausgezogen. Der Tragarm ist motorisch verfahrbar und so dimensioniert, dass er auch gefüllte Big-Bags heben kann. Die Position des Tragarmes kann optional abgetastet werden. So ist es möglich, bestimmte Positionen automatisch anzufahren. Dadurch ergibt sich, dass die gewünschte Höhe für das Aufblasen oder Befüllen nur einmal eingelernt werden muss.

Die Schlaufen des Big-Bags werden in Edelstahlhaken eingehängt und durch eine Sicherung gehalten. Die Big-Bag-Befüllöffnung muss lediglich über den Befüllmund gezogen werden, welcher mit Hilfe einer pneumatischen Blähmanschette angekuppelt wird und für eine staubfreie Verbindung sorgt.

Im Anschluss an die Vorbereitung des Big-Bags muss der Befüllvorgang nur noch gestartet werden. Realistisch ist eine Leistung von sechs bis zwölf Big-Bags pro Stunde.

In der Hygieneausführung der Befüllstation LFBH ist der Tragarm zum Gehäuse hin mit stabilen Edelstahlvisieren abgedichtet. Der Hebemechanismus sowie die elektrischen Steuerungssysteme und weitere Komponenten der Befüllstation sind im Innenraum des Gehäuses integriert und können durch vier große Wartungstüren jederzeit erreicht werden.

Steuerung

Die Befüllstationen sind in der Standardausführung bereits halbautomatisch. Es ist möglich das System modular weiter zu automatisieren. Zum Beispiel kann eine SPS mit Ankopplung an ein Leitsystem realisiert werden.

Die Steuerung der Befüllstationen basiert komplett auf Siemens Standardkomponenten. Die eichfähige Waagenelektronik ist integriert. Die Bedienung erfolgt über ein Farb-Touchpanel. Häufig benutzte Funktionen sind zusätzlich auf Hardware-Taster gelegt, um so eine einfache und schnelle Bedienung zu ermöglichen und das Touchpanel zu schonen.

Einfache Ausführung

Für weniger anspruchsvolle Aufgaben bietet Derichs mit den Befüllstation LFBE und LFBN einfache Systeme zur Befüllung von Big-Bags. Die Befüllstation LFBE ist eine einfache, manuelle und nicht automatisierte Station, die eine stehende Befüllung der Big-Bags ermöglicht. Auch die Befüllstation LFBE ist mit einer eichfähigen, intelligenten Waage und einer Steuerung, bestehend aus Siemens Standardkomponenten, lieferbar.

Die Befüllstation LFBN kann als einfache Not- oder Filterstaubabsackung eingesetzt werden und wird beim Einsatz an die Decke montiert.

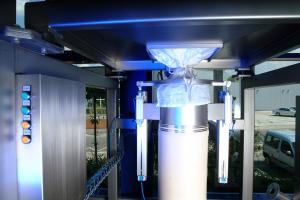

Hygieneschleuse mit der Big-Bag-Befüllstation LFBR

Immer öfter stellt sich die Anforderung, Big-Bags in einem besonderen Hygienebereich (sog. Weißer Bereich) zu füllen und erst nach der Ausschleusung in einem geringer spezifizierten Hygienebereich (sog. Schwarzer Bereich) zum weiteren Transport auf Paletten abzusetzen.

Aus dieser Ausgangslage entstand bei Derichs die Idee, die Schritte Befüllung, Schleusung und Absetzen in einem kompakten Gerät zu integrieren, so dass eine komplette funktionsfähige Einheit entsteht, die einfach in den Produktionsprozess integriert werden kann. Diese Lösung wurde zum Patent angemeldet.

Die Befüllanlage LFBR wird in die Hygieneverkleidung zwischen der Schwarzen und Weißen Zone eingebaut. In der Weißen Zone hängt der Bediener einen zu füllenden Big-Bag an und startet den Befüllvorgang. Bevorzugt wird hängend gefüllt, es kann jedoch auch, wenn das Produkt es erfordert eine Verdichtungseinheit installiert werden. Sowie die Befüllung den vorgegebenen Gewichtswert erreicht hat kann der Bediener den Big-Bag abkuppeln und verschließen.

Nun wird die Ausschleusung gestartet. Die Tore öffnen über Kreuz und die beiden Tragarme werden um 90° in die Schleuse geschwenkt. Die Tore werden geschlossen und die beiden anderen geöffnet. Die Tragarme werden um weitere 90° geschwenkt, der Bediener im Weißen Bereich kann nun den zweiten Tragarm mit einem leeren Big-Bag bestücken. Der soeben gefüllte Big-Bag wird vollautomatisch auf die schwarze Seite transportiert.

Je nach Anforderung übernimmt nun ein Hubtisch den Big-Bag auf eine Palette die entweder auf einer Rollenbahn für eine automatischen Abtransport steht – oder die Palette kann mit einem Flurförderfahrzeug zum Transport ins Lager abgeholt werden. Die in den Tragarm integriete Verwiegung überwacht den Absetzvorgang. Die Haken werden erst geöffnet, wenn keine Last mehr gemessen wird. Durch die Ausführung mit zwei Tragarmen mit Sackaufhängungen kann die Abfüllleistung erhöht werden. Für kleinere Leistungen reicht eine einfache Ausführung.

Autor: Derichs GmbH Verfahrenstechnik

Erschienen in: molkerei industrie 01/2018, B&L MedienGesellschaft

Umfassendes Anlagenkonzept für schwierige Schüttgüter

Robust und gleichzeitig leicht – mit diesen Eigenschaften haben Kohlenstofffasern sich immer mehr Anwendungsbereiche erschlossen. Entsprechend hoch ist der Bedarf. Einer der weltweit führenden Hersteller von Produkten aus Carbon, Graphit und Verbundmaterialien ist die SGL Group. Im Zuge der geplanten Kapazitätserweiterung installierte das Unternehmen eine der modernsten Anlagen, um aus Basiskomponenten wie Grafit, Koks und Pech massive, gepresste Carbon-Blöcke herzustellen. Diese Blöcke werden als Ausgangsmaterial für die Herstellung verschiedenster Hightech-Carbon-Produkte genutzt.

Die Herstellung des technischen Carbon-Pulvers, aus dem die Blöcke gepresst werden, ist sehr anspruchsvoll. Die Basiskomponenten Graphit und Koks sind in der benötigten gemahlenen Form nur sehr schwer zu handhaben und neigen beispielsweise im fluidisierten Zustand zu Fließeigenschaften, die vergleichbar mit Wasser sind, während sie nach längeren Standzeiten in Silos zum Anbacken und Verklumpen neigen. Die SGL Group hatte also einen äußerst anspruchsvollen Auftrag zu vergeben, als sie Derichs mit der Aufgabe betraute, ein Anlagenkonzept zu entwickeln, das nach der Graphit- und Koksvermahlung ansetzen und alle weiteren Verfahrensschritte wie Fördern, Lagern, Homogenisieren und Austragen der Zwischenprodukte bis hin zur Dosierung in die Pressformen beinhalten sollte. Zusätzlich sollten Teile der bestehenden Fertigungsanlagen an die neue Anlage angebunden werden.

Entmischungsarm fördern

Der Förderprozess setzt unter den Mühlen an, in denen Graphit oder Koks auf die gewünschte Korngröße vermahlen wird. Das Mahlgut muss abgeholt und in die Zwischenlagersilos transportiert werden. Hierbei musste ein recht langer Förderweg realisiert werden. Man entschied sich für das Dichtstromförderverfahren, bestehend aus einem Sendegefäß und einer Förderleitung mit Beiluftdüsen.

In der Siloanlage zur Zwischenlagerung werden die Produkteigenschaften bereits durch Beimischungen von Verschnittprodukten normiert. Dabei kommen verschiedene Produkte mit unterschiedlichen Korngrößen, Fließeigenschaften und Schüttdichten zum Einsatz, um eine möglichst gleichbleibende Qualität sicherzustellen. Die Homogenität dieser Mischungen ist im weiteren Produktionsverlauf von besonderer Bedeutung. Daher lag hier der Fokus darauf, Entmischungen während der Lager- und Austragszeit zu verhindern. Das Produkt muss zum einen gut durchmischt werden. Zum anderen soll beim Austragen ein Massenfluss erreicht werden.

Im Technikum der Firma Derichs wurden im Vorfeld diverse Tests mit verschiedenen Mischsystemen gefahren. Produktanalysen in den Laboren von SGL und Derichs lieferten begleitend dazu Angaben über die Homogenität und die Produktzerstörung. Zur Gewährleistung einer repräsentativen Probenahme wurden die Silos mit speziell für diesen Anwendungsfall adaptierten Probenehmern (DPA) ausgestattet. Diese entnehmen an verschiedenen Probenahmestelle Proben direkt aus der Produktsäule, über die kompletten Silohöhen hinweg.

Hochpräzise dosieren

Ein weiteres zentrales Element ist das rezepturgesteuerte Materialzufuhrsystem. Es beschickt die beiden Mischanlagen mit den gewünschten Mengen aus den Silos für Zwischenprodukte und aus mehreren anderen Quellen. Die Hauptkomponenten werden mittels zweier Saugförderungen aus den Silos direkt in eine Saug-Dosierwaage gefördert. Diese kombiniert einen Abscheider und ein Dosiergerät und ermöglicht dadurch eine Installation bei geringen Bauraumhöhen.

Die Dosiergeräte fungieren als Loss-in-Weight-Systeme, d. h., sie dosieren gewichtsabhängig eine vorher definierte Produktmenge mit einer Förderschnecke in die bauseitige Mischanlage. Als problematisch, vor allem bei den Hauptprodukten, stellte sich die geforderte hohe Genauigkeit heraus. Erschwerend kam noch die oben erwähnte Problematik der Fließeigenschaften von Graphit (leicht fluidisierbar bzw. brückenbildend und anbackend) hinzu. Die Ingenieure entschieden sich schließlich in enger Abstimmung mit SGL-Mitarbeitern für eine spezielle Austragsgestaltung, die Rüttel- und Verschlusstechnik kombiniert.

Fördersystem für die Endprodukte

Das nun in seinen Bestandteilen fertige Produkt muss im letzten Arbeitsgang noch final verpresst werden. So bestand die letzte Aufgabe von Derichs darin, die Förderung des Endproduktes in eine weitere Siloanlage und anschließend aus dieser hinaus in eine Abfüllung der Pressformen zu gestalten. Die Herausforderung bei der Produktförderung lag vor allem darin, das Produkt möglichst schonend und entmischungsfrei zu fördern. Das fertig gemischte Produkt muss in seiner Kornstruktur bis zur Formgebung intakt gehalten werden. Aus diesem Grunde wurde eine Dichtstromförderung mittels Sendegefäß und Beiluftunterstützung gewählt. In der Siloanlage selber galt es, die gleichen Probleme in den Griff zu bekommen, wie bereits bei den Zwischensilos geschildert. Bei der anschließenden Befüllung der Formen musste eine hohe Dosiergenauigkeit berücksichtigt werden. Diese wurde durch eine Vibrationsdosierrinne mit Magnetantrieb erzielt.

Steuerung und Visualisierung

um Auftragsumfang gehörte auch die Erstellung der Steuerung und Visualisierung der beschriebenen Anlage. Neben der Schnittstellenproblematik zu den anderen Gewerken (u. a. Mühlen, Mischern und Pressen) lag die Herausforderung im Wesentlichen darin, die Programmierung in Abstimmung mit dem übergeordneten Leitsystem von SGL zu verknüpfen.

Da es sich bei der Erweiterung der SGL-Anlage größtenteils um einen Neubau handelte, mussten sämtliche Schaltschränke und die erforderliche Feldverkabelung gestaltet werden. Derichs konnte dazu von der Konzeption über die Konstruktion und Eigenfertigung vieler Komponenten bis hin zur SPS-Programmierung und der Visualisierung seine ganze Erfahrung als Anlagenbauer einbringen. In enger Abstimmung mit der SGL-Projektleitung entstand eine nach aktuellsten Umwelt- und Energiestandards produzierende Anlage. Damit kann SGL seinen Kunden die gewohnt reproduzierbare, hohe Produktqualität nachhaltiger und kosteneffizienter liefern.

Autor: Michael Moll und Hanno Derichs, alle Derichs

Erschienen in: CAV 11/2017, Konradin Verlag

Herstellung von pulverförmigen und funktionellen Milch- und Molkederivaten

Seit fast 40 Jahren hat sich Milei auf die Anreicherung und Fraktionierung wertvoller Inhaltsstoffe aus Molke und Milch spezialisiert. Das Produktprogramm des Unternehmens reicht von Laktose- und Permeatpulver über entmineralisiertes Molkepulver bis hin zu Molke- und Milcheiweißpulver mit einem Eiweißgehalt von bis zu 80 %. Hinzu kommen diverse trockengemischte Produkte.

Um die Produktionskapazität zu erweitern und den Produktionsprozess zu modernisieren, wurde auf 15 600 m2 eine neue, hochmoderne Produktionsstätte errichtet. Mit ihr gelang es, die Menge der verarbeitbaren Milch von 20 Mio. auf 150 bis 200 Mio. kg pro Jahr zu steigern – und dies bei hoher Produktqualität und effizientem Einsatz von Energie. Die Anlage belegt die Innovationskraft von Milei bei der Herstellung von pulverförmigen und funktionalen Hochproteinderivaten aus Milch und Molke.

Die Leitplanung der Gesamtanlage lag in den Händen des Ingenieurbüros KSI; die Planung und Realisierung der gesamten Schüttgutanlagen, von den Ausläufen der vier Trocknungsanlagen bis zu den Abfüllanlagen, und einer zusätzlichen Mischlinie erfolgte durch Derichs.

Die Milei-Produkte werden als Lebensmittelzusatzstoffe beispielsweise in Babynahrung eingesetzt. Bei ihrer Herstellung spielt Hygiene und Produktsicherheit also eine große Rolle. Vor diesem Hintergrund genügt die von Derichs gebaute Anlage den branchentypischen Hygieneanforderungen (EHEDG, GMP, IFS). Selbstverständlich werden die Atex-Vorschriften sowie die gesetzlichen Regelungen zur Chargenrückverfolgung eingehalten. Von der Konzeption über die Konstruktion und Eigenfertigung vieler Komponenten bis hin zur SPS-Programmierung und Visualisierung konnte Derichs in diesem Projekt seine Kompetenz als Anlagenbauer für die Milchwirtschaft unterstreichen.

Die von Derichs realisierte Gesamtanlage besteht aus einem Anlagenteil für Permeat- und Laktosepulver und einem zweiten für Hochproteinderivate aus Milch und Molke. Beide Teile arbeiten unabhängig voneinander. Sie verfügen über mehrere pneumatische Fördersysteme und eine große Anzahl von Silos.

Die Fördersysteme wurden speziell auf die Eigenschaften der zu verarbeitenden Produkte abgestimmt. So werden die Proteinderivate sehr schonend mit Dichtstromförderanlagen, die mit Sendegefäßen ausgestattet sind, transportiert. Spezielle Fördersysteme für Laktose- und Permeatpulver verhindern die üblichen Verglasungen in den Rohrleitungen und sorgen so für eine hohe Betriebssicherheit. In allen Fördersystemen sorgen Filtersysteme und Förderluft-Konditionierstationen für die Einhaltung der geforderten Produktqualität.

Silos und Austragesysteme

Die Gesamtanlage verfügt über 13 Silos mit einer Lagerkapazität von jeweils 150 m3. Sie sind im Gebäude aufgestellt, Atex-konform ausgeführt und mit Wägesystemen ausgerüstet, die den Siloinhalt mit einer Genauigkeit von bis zu 50 kg erfassen. Spezielle für Laktose- und Permeatpulver optimierte Austragesysteme gewährleisten auch bei längerem Anlagenstillstand einen problemlosen und sicheren Produktaustrag. Belüftungssysteme versorgen die Siloköpfe mit gefilterter und getrockneter Luft; sie stellen so eine hygienische Lagerung der Produkte sicher.

Zum Produktprogramm von Milei gehören auch verschiedene funktionale Trockenstoffmischungen. Sie werden auf einer Mischlinie erzeugt, deren Herzstück ein Zwei-Wellen-Paddelmischer der Baureihe MBZ von Derichs ist. Er lässt sich aufgrund seiner großen, mit Motoren betätigten Reinigungstüren gründlich und schnell reinigen. Der produktschonend arbeitende Batchmischer wird über entsprechende Dosiereinrichtungen mit Rohstoffen aus Silos, Big Bags und Säcken versorgt.

Staubfreier Anlagenbetrieb

Die staubfreie Arbeitsweise der Anlage belegt zum einen das durchdachte Anlagenkonzept und zum anderen die Qualität der eingesetzten Komponenten. So werden zum Beispiel alle Silos auf einen leichten Unterdruck gehalten, sodass kein Staub nach außen gelangen kann. Außerdem wird die Abluft der Filter nicht in das Gebäude, sondern nach außen geführt.

Sicherheit geht vor

Bevor die fertigen Produkte in Säcke, Big Bags oder Silofahrzeuge abgefüllt werden, passieren sie Kontrollsiebe, Metallsuchgeräte und Bereiche, die mit rotierenden Permanentmagneten ausgestattet sind. Auf diese Weise werden Fremdkörper zuverlässig detektiert und ausgeschleust.

Die Verladung der Endprodukte in Silofahrzeuge erfolgt über ein hygienisches, pneumatisches Loseverladesystem. Das Silofahrzeug steht während der Beladung in einem geschlossenen und klimatisierten Raum.

Die Steuerung der Anlage übernimmt eine Siemens S7 mit dezentraler Peripherie. Die Anlagenbedienung und Prozessvisualisierung erfolgt über ein Prozessleitsystem auf WinCC-Basis mit redundanten Servern.

Ein besonderes Feature ist die Fernwartung der Anlage. Sie ermöglicht die Diagnose und Wartung der Hard- und Softwarekomponenten sowie die Unterstützung des Bedienpersonals vor Ort durch Derichs-Fachleute von Übach-Palenberg aus.

Autor: Marc Derix und Martin Röger, alle Derichs

Erschienen in: DEI 09/2017, Konradin Verlag

Modulare Baukastensysteme im Anlagenbau

Standardisierung und Individualisierung sind im Anlagenbau schon lange ein wichtiges und viel diskutiertes Thema. Die Ausgangslage der Anlagenbauer ist, dass sie sich immer in einer Kontroverse zwischen gänzlicher Individualisierung und gewünschter Standardisierung befinden. Der Wandel der Märkte vom Verkäufermarkt zum Käufermarkt führt im Anlagenbau zu differenzierten Kundenansprüchen und immer spezifischeren Produkten und Lösungen.

Bereits vor mehr als 100 Jahren legte Henry Ford mit der Fließbandproduktion den Grundstein für die Standardisierung von Fertigungsprozessen. Diese führte zu geringeren Kosten und kürzeren Produktionszeiten. Er setzte damit einen Industriestandard, dessen Prinzipien bis heute relevant sind. Allerdings stoßen diese Grundsätze durch differenzierte Kundenansprüche an ihre Grenzen. Die Lösung: Ein Anlagenbausystem das standardisierte Komponenten mit individuellen Lösungen zu einer klar strukturierten kundenspezifischen Anlage verbindet.

Standardisierung und Individualisierung sind im Anlagenbau ein viel diskutiertes Thema. Dabei gestaltet sich die Ausgangslage der Anlagenbauer so, dass sie sich zwischen gänzlicher Individualisierung und gewünschter Standardisierung entscheiden müssen. Außerdem führt der Wandel vom Verkäufermarkt zum Käufermarkt im Anlagenbau zu immer differenzierten Kundenansprüchen und spezifischeren Produkten, wobei sich die Anlagenbauer bisher darauf fokussierten, Kundenwünsche durch Einzellösungen mit größtmöglichem Freiheitsgrad zu bedienen. Heute liegt der Schwerpunkt im Anlagenbau vermehrt auf modulare und intelligente Systemen für kundespezifische Lösungen. Diese Systeme lassen sich durch ihre Flexibilität und Lernfähigkeit zu einer betriebssicheren Anlage kombinieren – ohne den Kundennutzen einzuschränken.

Die chemische Industrie benötigt effiziente Prozesse, um Anlagen in kurzer Zeit in Betrieb nehmen zu können. Dennoch steigt in den letzten Jahren in vielen Bereichen des Anlagenbaus die Produktkomplexität und Variantenvielfalt. Vor diesem Hintergrund, beginnen viele Anlagenbauer ihre Produkte und Komponenten in modularisierten Baukästen zu strukturieren. Die Möglichkeiten sind enorm, durch diese Strategie Kosten und Aufwand zu reduzieren und die Wettbewerbsfähigkeit auszubauen. Um die Potenziale auszuschöpfen, hat die Firma Derichs ein intelligentes Baukastensystem entwickelt, das objektorientiert und modular aufgebaut ist. Zum einen verfügt es über den gewünschten Standardisierungsgrad für eine effiziente und kostengünstige Produktion und es ermöglicht zum anderen auf der Kundenseite einen hohen Grad an Individualisierung.

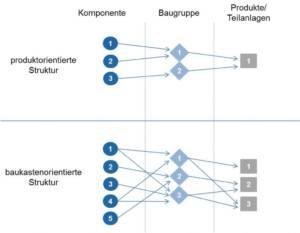

Definierte Struktur vereinfacht Planung

Bereits beim Entwurf eines Fließbildes sind alle Teile der Anlage eindeutig bezeichnet und in eine definierte Struktur eingebaut. Das macht deutlich, was sich wo befindet. Für eine komplette Anlage ergibt sich aus dieser Struktur ein Aufbau aus Teilanlagen, Baugruppen und Komponenten:

- Teilanlagen ermöglichen es, komplexere Abläufe zu realisieren. Dafür werden mehrere Baugruppen zu einem System kombiniert. Dies können z. B. Produktquellen oder -ziele, Mischanlagen oder Förderungen sein, die sich miteinander verschalten und einzeln starten sowie stoppen lassen. Diese Module kommunizieren miteinander und mit angrenzenden Anlagenteilen über definierte Schnittstellen.

- Baugruppen bestehen aus einer oder mehreren Komponenten und einer definierten Funktionalität. Bewährte Kombinationen lassen sich wiederholen oder mit geringfügigen Anpassungen adaptieren. Dies kann z. B. ein Dosiergerät mit Ein- und Auslaufklappe, Verwiegung und drehzahlgeregelter Schnecke sein.

- Komponenten bilden die kleinste unveränderbare Einheit. Die Haupteigenschaften einer Komponente sind festgeschrieben und dokumentiert. Bedarf es einer Variante, die sich in maßgeblichen Bereichen unterscheidet – etwa in der Stückliste oder im Funktionsablauf – so ist eine neue Komponente anzulegen. Derzeit sind ca. 500 Komponenten definiert, die als Varianten aus etwa 20 Basiskomponenten hervorgingen. Die Basiskomponente Absperrorgan gibt es beispielsweise in verschiedenen Variationen: Klappe, Kugelhahn, Schieber etc. – per Hand, pneumatisch oder motorisch betätigt, mit oder ohne Rückmeldung sowie in verschiedenen Atex-Ausführungen.

Engineering als solides Fundament

Im Rahmen des Engineerings wird zunächst ein detailliertes Fließbild erstellt. Mithilfe von Makros und Generatoren kann man nun Geräte- und E/A-Listen, Stromlaufpläne, ein Simulationsprogramm, ein strukturiertes Step7- oder TIA-Programm, Variablenlisten für WinCC sowie Stör- und Betriebsmeldungen fehlerfrei erzeugen und verschalten.

Aufgrund der durchgängigen Struktur in allen Dokumenten ist ein schnelles, intuitives Auffinden der gewünschten Komponenteninformationen über Abteilungsgrenzen hinweg möglich. Zur Inbetriebnahme und Dokumentation gibt es eine strukturierte Darstellung der Gesamtanlage in Tabellenform sowie eine Komponentenliste mit Verwendungsnachweis. Die meisten Dokumente liegen auch in Form von intelligenten PDFs vor.

Die Anlagenteile besitzen in der Steuerung eine eigene Funktionalität und kommunizieren mit anderen Modulen über genormte, dokumentierte Schnittstellen. Dadurch kann sich der Programmierer auf den eigentlichen Ablauf der Anlage konzentrieren.

Durchgängige Dokumentation

Zum Tragen kommen die Vorteile des modularen Systems bei der weiteren Bearbeitung und Dokumentation. So finden sich Teilanlagen, Baugruppen und Komponenten durchgehend in allen Systemen wieder: im Fließbild als Symbol, im Stromlaufplan als Sensor oder Aktor, im ERP-System als Teil in der Stückliste, in der Anlagensteuerung als Programm- und Datenbaustein, in der Anlagenvisualisierung als Grafik mit Faceplate, in der Anlagensimulation als Simulationsmakro, im Störmeldesystem als Stör- oder Betriebsmeldung und in der Dokumentation als (Teil-)Bedienungsanleitung. Zudem werden Erfahrungen und Verbesserungen in einem lernenden System auf die Objekte übertragen und sorgen so für einen kontinuierlichen Verbesserungsprozess.

Jede Komponente hat ihren Platz in einer zentralen Bibliothek, wird dort vom Unternehmen revisioniert und weiterentwickelt. Zudem kommentiert Derichs jede Entwicklungsstufe und kann sie zurückverfolgen.

Baukastengestaltung als Herausforderung

Hauptsächliche Motivation für eine Modularisierungsstrategie ist die Automatisierung monotoner Arbeitsgänge mit hohem Fehlerpotenzial bei gleichzeitig sinkenden Bearbeitungskosten. Dabei sind Planungsaufwendungen sowie Bau- und Montagekosten die Stellschrauben, um die Kosten durch eine Modularisierung zu reduzieren. Standardisierungen im Anlagenbau beziehungsweise innerhalb eines Baukastensystems bieten aber nicht ausschließlich Kostenvorteile: Sie verringern intern und extern die Komplexität und steigern so die Effizienz eines Unternehmens. Das bedeutet, dass mehr Wiederholteile und einfachere Geschäftsprozesse auftreten, was die Produkteinführungszeit senkt und die Qualität erhöht. Gleichwohl lassen sich Kundenwünsche berücksichtigen und systemkonform umsetzen.

Fazit: Neben einer konzeptionellen Planung und Umsetzung der Modularisierung ist das Schaffen von Akzeptanz und Verständnis für das Baukastensystem von großer Bedeutung. Zusätzlich bildet eine einführende und umfassende Analyse bezüglich Realisierung, Aufwand und Nutzen des geplanten Modularisierungsprozesses die Grundlage für eine erfolgreiche Implementierung. Darüber hinaus führt die Anschaffung eines Baukastensystems auch zu strukturellen Veränderungen im Unternehmen. So muss sich etwa der Vertrieb mit dem System und den Konfigurationen vertraut machen und identifizieren. Zudem lässt sich festhalten, dass sich die Besinnung auf Standardisierungen auszahlt. Modularisierte und vereinheitlichte Komponenten und Baugruppen ermöglichen den Anlagenbauern, bereits entwickelte Lösungen in Projekten wiederzuverwenden und auf diesem Wege die Effizienz zu steigern.

Autor: Hanno Derichs und Martin Röger, alle Derichs

Erschienen in: Chemie+Technik 09/2017, Hüthig Verlag

Hochqualitative Probenehmer und Siebbrecher

Schüttgut-Probenehmer für mehr Produktsicherheit

Bei der Herstellung und Verarbeitung von Pulver und Granulate ist eine Überprüfung und Dokumentation der Produktqualität an den Critical Control Points (CCP) zur Überwachung und Regelung der einzelnen Produktionsschritte unumgänglich. Ebenso ist die Entnahme und Rückstellung von Proben zur Dokumentation der gelieferten Produktqualität ein absolutes Muss.

Für die repräsentative und automatisierte Entnahme von Produktproben aus drucklosen Fallrohren und Behältern bietet Derichs ein breites Programm an Probenehmer. Egal, ob für Anwendungen in der Chemie oder in der Herstellung pharmazeutischer Produkte – für fast jeden Anwendungsbereich steht ein entsprechender Probenehmer zur Verfügung. Neben dem Anlagenbau hat Derichs sich auch auf die Entwicklung und Herstellung von Probenentnahmesystemen zu automatisierten Probenahmen von Schüttgütern spezialisiert. So kommen Derichs Probenehmer in den verschiedensten Branchen zum Einsatz, z. B. in der Chemie-, Pharma- und Lebensmittelindustrie.

Die Probenehmer werden zur Entnahme von Pulver- und Granulatproben Behältern sowie aus Rohren, durch die das Produkt frei fällt, eingesetzt. Die Probenehmer verfügen über einen Kolben, der pneumatisch in den Produktstrom oder in die Produktsäule hinein gefahren wird. Ist der Kolben gefüllt, wird er zurückgefahren und die Probe in einen Probenbehälter oder –beutel entleert. Zur Montage des Probenehmers wird ein 2 ½“ Clampstutzen im Fallrohr oder in der Behälterwand eingeschweißt. Der zulässige Über- oder Unterdruck im System beträgt 50 mbar. Bei einer Einbindung des Probenehmers in ein Prozessleitsystem ist eine vollautomatische Probenahme möglich. Je nach Kundenanforderung können Probennehmer mit einem Volumen von 30 bis 140 mm je Entnahmehub geliefert werden. Die Proben können wahlweise in Kunststoffbeutel oder kundenspezifische Gefäße mit Gewindedeckel gefüllt werden. Hierfür stehen verschiedene Andocksysteme zur Verfügung.

Unerwünschte Produktverklumpungen zerkleinern

Werden Schüttgüter gelagert und transportiert, treten häufig produktbedingte Verklumpungen auf, die den nachfolgenden Produktionsprozess stören. Diese Verklumpungen können beispielsweise zu Verstopfungen in pneumatischen Förderanlagen, zu Problemen in Dosiergeräten oder zu inhomogenen Produkten im Mischer führen. Unabhängig von Problemen mit Verklumpungen in der Anlage sollte das verkaufsfähige und verpackte Produkt immer frei von Verklumpungen bzw. Brocken sein. Daher ist es von großer Bedeutung, diese Verklumpungen aufzulösen und die ursprüngliche Korngröße des Produktes wiederherzustellen. Genau diese Aufgabe übernimmt der Derichs Siebbrecher ZBS.

Das Funktionsprinzip beruht darauf, dass sich auf einer rotierenden Welle befindliche Schläger das Produkt aufgrund ihrer Form und drehenden Bewegung schonend durch das Sieb drücken. Die Zerkleinerung basiert auf der schneidenden Wirkung der Siebeinsätze und auf das Brechen von sprödem Material durch Krafteinwirkung. Um eine produktschonende Zerkleinerung zu gewährleisten, ist die Drehzahl des Siebbrechers niedrig.Mit der optionalen Mahlspaltverstellung kann zusätzlich Einfluss auf das Mahlergebnis genommen werden. Ebenso gibt es verschiedene Arten von Siebeinsätzen: Es gibt gelochte Siebe und Reibsiebe. Letztere verfügen, genau wie eine Reibe im Haushalt, eine schneidende Wirkung.

Der Siebbrecher wird häufig direkt nach einer Sack- oder Big-Bag-Entleerstation bzw. direkt vor eine Absackanlage oder Big-Bag-Befüllstation eingesetzt. Andere Einsatzmöglichkeiten sind die Zerkleinerung von Rework, bevor dieses wieder dem Produktionsprozess zugeführt wird oder die Zerkleinerung von Produkten, bevor diese gemischt oder aufgelöst wird.Je nach Produkt und Aufgabenstellung können Siebe mit Öffnungen von 1,5 mm bis 22,0 mm eingesetzt werden.

Durch die ständige Weiterentwicklung des Derichs Siebbrechers ZBS ist dieser jetzt als Neuheit auch in hygienegerechter Ausführung für den Einsatz von Nahrungsmitteln und Pharmaprodukten erhältlich.

Autor: Hanno Derichs, Marc Derix und Martin Röger, alle Derichs

Erschienen in: SILO WORLD 03/2017, bulkmedia

Intelligente Baukastensysteme

08.05.2017 Kundenwünsche mit Einzellösungen zu erfüllen stand lange im Fokus vieler Anlagenbauer. Heute liegt der Fokus auf intelligenten und modularen Systemen, die einen kundespezifischen Anlagenbau ermöglichen und durch ihre Flexibilität und Lernfähigkeit eine Anzahl beliebiger Komponenten zu einer betriebssicheren Anlage kombinieren – ohne den Kundennutzen zu reduzieren.

Was bei einem Serienprodukt wie einem Automobil einfach ist, wird bei komplexen kundenspezifischen Anlagen – mit Stückzahl eins – schwierig und aufwendig: ein modularer Aufbau. In den letzten Jahren ist in vielen Bereichen des Anlagenbaus eine steigende Produktkomplexität und Variantenvielfalt zu beobachten. Und auch der Wandel der Märkte vom Verkäufermarkt zum Käufermarkt führt im Anlagenbau zu differenzierten Kundenansprüchen und immer spezifischeren Produkten und Lösungen. Vor diesem Hintergrund, beginnen viele Unternehmen der Branche Ihre einzelnen Produkte oder Komponenten in modularisierte Baukästen zu strukturieren. Die Möglichkeiten durch diese Modularisierungsstrategien Kosten und Aufwand zu reduzieren und die Wettbewerbsfähigkeit auszubauen sind bermerkenswert. Günstigere Herstellkosten, kürzere Lieferzeiten oder die steigende Flexibilität sind nur einige der Vorteile.

Im Laufe der Jahre hat die Firma Derichs ein modulares Baukastensystem entwickelt, das konsequent objektorientiert und modular aufgebaut ist und die Anforderungen an ein intelligentes und zukunftsorientiertes Baukastensystem erfüllt.

Definierte Struktur

Bereits beim Entwurf des Fließbildes werden alle Teile der Anlage eindeutig bezeichnet und in eine definierte Struktur eingebaut. Somit ist von Anfang an klar, was wo zu finden ist. Für eine komplette Anlage ergibt sich aus dieser definierten Struktur ein Aufbau, der in Teilanlagen, Baugruppen und Komponenten unterteilt ist:

- Teilanlagen ermöglichen es, komplexere Abläufe zu realisieren. Mehrere Baugruppen werden zu einem System kombiniert, das z. B. gestartet oder gestoppt werden kann und mit anderen Teilanlagen kommuniziert.

- Baugruppen bestehen aus einer oder mehreren Komponenten und einer definierten lokalen Funktionalität. Bewährte Kombinationen können so wiederholt werden oder mit geringfügigen Anpassungen optimal auf die Bedürfnisse adaptiert werden.

- Komponenten bilden die kleinste unveränderbare Einheit. Die Haupteigenschaften einer Komponente sind festgeschrieben. Dadurch kann eine Dokumentation oder Bedienungsanleitung vorbereitet bereitliegen. Soll eine Variante erstellt werden, die sich in maßgeblichen Bereichen unterscheidet (Stückliste, Funktionsablauf), so ist eine neue Komponente anzulegen. Derzeit sind ca. 500 Komponenten definiert, die als Varianten von ca. 20 Basiskomponenten entstanden sind.

Vorteile

Zum Tragen kommen die Vorteile eines solchen Systems bei der weiteren Bearbeitung. Teilanlagen, Baugruppen und Komponenten finden sich in allen Systemen wieder: im Fließbild als Symbol, im Stromlaufplan, im ERP-System als Stückliste, in der Anlagensteuerung als Programm- und Datenbaustein, in der Anlagenvisualisierung als Grafik, in der Anlagensimulation als Simulationsmakro, im Störmeldesystem und in der Dokumentation als (Teil-)Bedienungsanleitung. Erfahrungen und Verbesserungen werden in einem lernenden System auf die Objekte übertragen und sorgen so für einen kontinuierlichen Verbesserungsprozess.

Mit Hilfe von Makros und Generatoren können im Handumdrehen Gerätelisten, E/A-Listen, Stromlaufpläne, ein Simulationsprogramm, ein strukturiertes Step7 Programm, Variablenlisten für WinCC sowie Stör- und Betriebsmeldungen erzeugt und fehlerfrei verschaltet werden.

Die Anlagenteile besitzen in der Steuerung eine gewisse eigene Funktionalität und kommunizieren mit anderen Modulen über genormte Schnittstellen. Diese Schnittstellen zwischen den verschiedenen Programmen und Tools sind definiert und werden automatisiert bedient.

Der Programmierer kann sich ganz auf den eigentlichen Ablauf der Anlage konzentrieren. Der Betrieb, Umbau oder Erweiterung sind einfach möglich und können nahtlos in den Bestand eingefügt werden. Es entsteht eine variable zukunftsfähige Produktionsanlage.

Einfache Dokumentation

Aufgrund der durchgängigen Struktur in allen Dokumenten ist ein sehr schnelles, intuitives Auffinden aller gewünschten Informationen möglich. Zur Inbetriebnahme und Dokumentation hat sich eine strukturierte Darstellung der Gesamtanlage in Tabellenform sowie eine Komponentenliste mit Verwendungsnachweis bewährt. Die meisten Dokumente können in Form von intelligenten PDFs bereitgestellt werden, was eine schlanke und schnelle Dokumentation ermöglicht.

Herausforderungen der Baukastengestaltung

Neben einer konzeptionellen Planung und Umsetzung der Modularisierung ist die Schaffung von Akzeptanz und Verständnis für das Baukastensystem von großer Bedeutung. Eine einführende und umfassende Analyse bezüglich der Realisierung, Aufwand und Nutzen des geplanten Modularisierungsprozesses bildet die Grundlage für eine erfolgreiche Implementierung. Zusätzlich bedeutet eine Implementierung eines Baukastensystems auch strukturelle Veränderungen im Unternehmen. So muss sich beispielsweise der Vertrieb mit dem neuen System und den Konfigurationen vertraut machen und sich mit diesem System identifizieren.

Das letztendliche Ziel eines intelligenten Baukastensystems ist, dass ein Kundenauftrag von der Planung bis zur Realisierung und effizient durch das Unternehmen gesteuert werden kann.

Autor: Hanno Derichs, Martin Röger, beide Derichs

Erschienen in: P&A 05/2017, publish-industry Verlag

Einsatz von Big-bags erhöht die Wirtschaftlichkeit

12.06.2008 Hoher Kostendruck und wirtschaftliche Gesichtspunkte zwingen die Hersteller in der Nahrungsmittelbranche, ihre Produktion immer weiter zu optimieren. Hierbei bilden unter anderem die Lohnkosten für das Handling von Säcken ein wesentliches Potenzial zur Einsparung. Die meist noch manuelle Entleerung der Säcke erfordert einen sehr großen Arbeitsaufwand, die Umstellung von Sackware auf Big-bags bringt deutliche Kostenvorteile.

Entscheider-Facts

Die meist noch manuelle Entleerung von Säcken erfordert einen sehr großen Arbeitsaufwand, im Gegensatz hierzu erfolgt das Entleeren von Big-bags automatisch. Ein Andocksystem, das den Big-bag-Auslauf an die Entleerstation anschließt, sorgt für ein geschlossenes, staubdichtes System.

Ab einem Produktverbrauch von 500 bis 1000kg Rohkomponenten pro Tag wird der Einsatz von Big-bags wirtschaftlich. Dieser Verbrauch bezieht sich auf die Abnahmemenge je Big-bag-Entleerstation.

Sowohl für das Befüllen als auch für das Entleeren der Big-Bags stehen Stationen zur Verfügung, die ein staubfreies, ergonomisches und wirtschaftliches Arbeiten ermöglichen.

Die Big-bag-Befüllstation DEA ist mit einer eichfähigen Waage ausgerüstet und lässt sich sowohl für stehendes als auch hängendes Befüllen der Big-bags einsetzen.

Die Big-bag-Entleerstation DEM kann mit einer Straffeinrichtung für den Big-bag-Auslauf, einer Kran-Portalkonstruktion zum Heben der Big-bags und einer geeigneten Austraghilfe ausgerüstet werden.

Nahezu alle Schüttgüter lassen sich in Big-bags – auch FIBC genannt – lagern, transportieren und wieder austragen. Ob antistatische Big-bags für explosionsgefährdete Produkte oder formstabilisierte Big-bags für sehr leichte bzw. fluidisierte Produkte – in fast allen Variationen stehen geeignete Big-bags für ein Volumen von 500 bis 2000l zur Verfügung.

Sack kontra Big-bags

Das Entleeren von Säcken ist meistens eine schweißtreibende Arbeit, bei der in möglichst kurzer Zeit große Mengen mit einem Gewicht von 20 bis 25kg entleert werden müssen. Dabei ist das Heben der Säcke eine nicht unbedingt ergonomische Arbeit und hat oft einen erhöhten Krankheitsstand unter den Mitarbeitern zur Folge. Im Gegensatz dazu erfolgt das Entleeren der Big-bags automatisch – sobald der Big-bag einmal an die Entleerstation angeschlossen ist. Lediglich zum Wechseln der Big-bags fällt ein leichter Arbeitsaufwand von etwa 3 bis 5min an, bei dem allerdings keine schweren Lasten gehoben werden müssen. So spart man bei der Umstellung von Säcken auf Big-bags nicht nur durch den geringeren Arbeitsaufwand, sondern indirekt auch durch den geringeren, krankheitsbedingten Ausfall der Mitarbeiter.

Ein weiterer Vorteil beim Gebrauch von Big-bags ist die reduzierte Staubbelastung am Arbeitsplatz. Beim Entleeren von Säcken und dem anschließenden Verdichten und Entsorgen kommt es bei einer Vielzahl von Systemen – trotz angeschlossener Aspirationssysteme – immer noch zur erheblichen Staubbildung. Diese Verschmutzung verursacht wiederum einen erhöhten Reinigungsaufwand und kann darüber hinaus gesundheitsschädigend sein. Beim Einsatz einer Big-bag-Entleerstation erfolgt das Entleeren nahezu staubfrei. Das Andocksystem, das den Big-bag-Auslauf an die Entleerstation anschließt, sorgt für ein geschlossenes, staubdichtes System.

Wirtschaftlichkeit von Big-bags

Den Vorteilen beim Einsatz von Big-bags stehen die höheren Investitionskosten für Big-bag-Entleerstationen gegenüber. Der anlagentechnische Aufwand für eine Big-bag-Entleerstation ist wesentlich größer als bei einer manuellen Entleerstation für Säcke. Die Hebevorrichtung für Big-bags, die Austraghilfe sowie das Andock- und Straffsystem sind zusätzliche Baugruppen, die beim manuellen Entleeren von Säcken nicht benötigt werden.

Als Faustregel gilt, dass ab einem Produktverbrauch von 500 bis 1000kg Rohkomponenten pro Tag der Einsatz von Big-bags wirtschaftlich wird. Dieser Verbrauch bezieht sich auf die Abnahmemenge je Big-bag-Entleerstation.

Je nach Produktionsweise werden eine oder mehrere Big-bag-Entleerstationen als Ersatz für eine manuelle Sackeinschüttung benötigt. Lässt die mögliche Kreuzkontamination zwischen den einzelnen Produkten es zu und werden immer ganze Big-bags entleert, ist nur eine Station erforderlich. Werden jedoch immer nur Teilmengen aus dem Big-bag entnommen und müssen mehrere, unterschiedliche Produkte zugeführt werden, dann ist je Produkt eine Entleerstation erforderlich. Es ist nicht praktikabel, teilweise gefüllte Big-bags mehrmals täglich von der Entleerstation zu entnehmen und wieder einzulagern. Es stehen zwar die unterschiedlichsten Systeme zum Verschließen von nicht vollständig entleerten Big-bags zur Verfügung, doch können diese den Big-bag nur verschließen, wenn gleichzeitig Produkt entnommen wird. Das Dosieren einer bestimmten Produktmenge, ohne dass Restprodukt in der Entleerstation zurückbleibt, ist daher nicht möglich.

Modulares System zum Befüllen und Entleeren von Big-bags

Die Big-bag-Entleerstation DEM und die Big-bag-Befüllstation DEA sind modular aufgebaut und können deshalb für nahezu alle Produkt- und Kundenanforderungen gleich einem Baukastensystem zusammengestellt werden. Bei Entwicklung der Systeme wurde besonders auf die sanitäre Ausführung, die staubfreie Funktion und die ergonomische Bedienung geachtet.

Die Big-bag-Befüllstation DEA ist mit einer eichfähigen Waage ausgerüstet und kann sowohl für stehendes als auch hängendes Befüllen der Big-bags genutzt werden. Optional kann die Station mit einer Vibrationsvorrichtung für fluidisierte Produkte oder einem Rollenbahnsystem für den Abtransport der gefüllten Big-bags ausgerüstet werden. Die Steuerung der Befüllstation erfolgt mit Hilfe einer speicherprogrammierbaren Steuerung vom Typ S7 mit Siwarex-Wägeelektronik, so dass eine Kompatibilität mit fast jeder Werksnorm sichergestellt werden kann.

Die Big-bag-Entleerstation DEM mit staubdichtem Andocksystem für den Big-bag-Auslauf kann mit einer Straffeinrichtung für den Big-bag-Auslauf, einer Kran-Portalkonstruktion zum Heben der Big-bags und einer geeigneten Austraghilfe ausgerüstet werden. Hierbei steht ein Vibrationstisch oder ein Walkboden zur Auswahl.

Die Umstellung von Sackware auf Big-bags bringt deutliche Kostenvorteile und erhöht damit die Wirtschaftlichkeit

Autor: Dipl.-Ing. Marc Derix

Der Autor ist Mitarbeiter der Derichs GmbH

Erschienen in: Dt. Milchwirtschaft 07/2008, Verlag Th. Mann

Warum sich die Umstellung auf Big-Bags lohnt

Hoher Kostendruck und wirtschaftliche Gesichtspunkte zwingen die Hersteller in der Nahrungsmittelbranche, ihre Produktion immer weiter zu optimieren. Einsparpotenzial bieten u.a. die Lohnkosten für das Handling von Säcken. Die meist noch manuelle Entleerung der Säcke erfordert einen sehr großen Arbeitsaufwand. Eine Umstellung auf Big-Bags minimiert diesen Aufwand, bringt aber noch weitere Vorteile.

Nahezu alle Schüttgüter lassen sich in Big-Bags (auch FIBC genannt) lagern, transportieren und wieder austragen. Ob antistatische Big-Bags für explosionsgefährdete Produkte oder formstabilisierte für sehr leichte und/oder fluidisierte Produkte – in fast allen Variationen sind geeignete Big-Bags für ein Produktvolumen von 500 bis 2000 Litern erhältlich.

Das Entleeren von Säcken ist meistens eine schweißtreibende Arbeit, bei der in möglichst kurzer Zeit große Mengen, mit einem Gewicht von 20 bis 25 Kilogramm, entleert werden müssen. Dabei hat das Heben der Säcke – eine nicht unbedingt ergonomische Arbeit – oft einen erhöhten Krankheitsstand unter den Mitarbeitern zur Folge. Im Gegensatz dazu, erfolgt das Entleeren der Big-Bags automatisch – sofern dieser einmal an die Entleerstation angeschlossen ist. Lediglich zum Wechseln fällt ein leichter Arbeitsaufwand von etwa drei bis fünf Minuten an, bei dem allerdings keine schweren Lasten gehoben werden müssen. So spart man bei der Umstellung von Säcken auf Big-Bags nicht nur durch den geringeren Arbeitsaufwand, sondern indirekt auch durch den geringeren, krankheitsbedingten Ausfall der Mitarbeiter.

Ein weiterer Vorteil beim Gebrauch von Big-Bags ist die reduzierte Staubbelastung am Arbeitsplatz. Beim Entleeren von Säcken und dem nachfolgenden Verdichten und Entsorgen kommt es bei einer Vielzahl von Systemen – trotz angeschlossener Aspirationssysteme – immer noch zu erheblicher Staubbildung. Diese Verschmutzung verursacht wiederum einen erhöhten Reinigungsaufwand und kann außerdem gesundheitsschädigend sein. Beim Einsatz einer Big-Bag-Entleerstation erfolgt die Entleerung nahezu staubfrei. Das Andocksystem, welches den Auslauf an die Entleerstation anschließt, sorgt für ein geschlossenes, staubdichtes System.

Wirtschaftlichkeit von Big-Bags

Den Vorteilen beim Einsatz von Big-Bags stehen die höheren Investitionskosten für Entleerstationen gegenüber, da der anlagentechnische Aufwand wesentlich größer ist als bei einer manuellen Entleerstation für Säcke. Hebevorrichtung, Austraghilfe sowie das Andock- und Straffsystem sind zusätzliche Baugruppen, die beim manuellen Entleeren von Säcken nicht benötigt werden.

Als Faustregel gilt, dass ab einem Produktverbrauch von 500 bis 1000 Kilogramm Rohkomponenten pro Tag der Einsatz von Big-Bags wirtschaftlich wird. Dieser Verbrauch bezieht sich auf die Abnahmemenge je Entleerstation.

Je nach Produktionsweise werden eine oder mehrere Entleerstationen als Ersatz für eine manuelle Sackeinschüttung benötigt. Lässt die mögliche Kreuzkontamination zwischen den einzelnen Produkten es zu und werden immer ganze Big-Bags entleert, ist nur eine Station erforderlich. Werden jedoch immer nur Teilmengen entnommen und müssen mehrere, unterschiedliche Produkte zugeführt werden, dann ist je Produkt eine Entleerstation erforderlich. Es ist nicht praktikabel, teilweise gefüllte Big-Bags mehrmals täglich von der Entleerstation zu entnehmen und wieder einzulagern. Es existieren zwar die unterschiedlichsten Systeme zum Verschließen von nicht vollständig entleerten Big-Bags, diese können jedoch nur verschließen, wenn gleichzeitig Produkt entnommen wird. Das Dosieren einer bestimmten Produktmenge, ohne dass Restprodukt in der Entleerstation zurückbleibt, ist daher nicht möglich.

Für die stehende oder hängende Befüllung

Bereits seit Einführung der Big-Bags vor mehr als 20 Jahren, entwickelt und fertigt Derichs entsprechende Befüll- und Entleersysteme. Durch ständige Weiterentwicklung und Optimierung dieser Systeme zählt das Unternehmen in diesem Bereich mittlerweile zu den Marktführern.

Das Ergebnis dieser Entwicklungsprozesse sind die Big-Bag-Entleerstation DEM und die Big-Bag-Befüllstation DEA. Beide Systeme sind modular aufgebaut und können deshalb für nahezu alle Produkt- und Kundenanforderungen gleich einem Baukastensystem zusammengestellt werden. Bei Entwicklung der Systeme wurde besonders auf die sanitäre Ausführung, die staubfreie Funktion und die ergonomische Bedienung geachtet.

Die Befüllstation ist mit einer eichfähigen Waage ausgerüstet und kann sowohl für die stehende als auch hängende Befüllung genutzt werden. Optional kann die Station mit einer Vibrationsvorrichtung für fluidisierte Produkte oder einem Rollenbahnsystem für den Abtransport der gefüllten Big-Bags ausgerüstet werden. Die Steuerung der Befüllstation erfolgt mittels Siemens SPS Typ S7 mit Siwarex-Wägeelektronik, wodurch eine Kompatibilität mit fast jeder Werksnorm sichergestellt werden kann.

Vibrationstisch oder Walkboden

Die Entleerstation, mit absolut staubdichtem Andocksystem für den Big-Bag-Auslauf, kann mit einer Straffeinrichtung für den Auslauf, einer Kran-Portalkonstruktion zum Heben der Big-Bags und einer geeigneten Austraghilfe ausgerüstet werden. Hierbei steht wahlweise ein Vibrationstisch oder ein Walkboden zur Auswahl.

Die Kernkompetenz von Derichs, einem mittelständischen Unternehmen aus dem Dreiländereck Deutschland/Niederlande/Belgien, liegt im Bereich der Schüttgut-Handling-Systeme. Gemäß den Vorgaben der Kunden plant, entwickelt und baut das Unternehmen Anlagen zum Fördern, Dosieren, Mischen, Abfüllen und Entleeren von Schüttgütern. Beinahe alle Bereiche der Anlagenrealisierung werden durch eigenes Fachpersonal abgedeckt. Das Leistungsspektrum reicht von der Grundlagenermittlung über die Fertigung, Montage und Inbetriebnahme der Maschinen und Komplettanlagen bis hin zur Programmierung der Anlagensteuerung.

Autor: Dipl.-Ing. Marc Derix

Der Autor ist Mitarbeiter der Derichs GmbH.

Warum sich die Umstellung auf Big-Bags lohnt

Hoher Kostendruck und wirtschaftliche Gesichtspunkte zwingen die Hersteller in der Nahrungsmittelbranche, ihre Produktion immer weiter zu optimieren. Einsparpotenzial bieten u.a. die Lohnkosten für das Handling von Säcken. Die meist noch manuelle Entleerung der Säcke erfordert einen sehr großen Arbeitsaufwand. Eine Umstellung auf Big-Bags minimiert diesen Aufwand, bringt aber noch weitere Vorteile.

Nahezu alle Schüttgüter lassen sich mit dem Einsatz von Big-Bags (auch FIBC genannt) lagern, transportieren und wieder austragen. Ob antistatische Big-Bags für explosionsgefährdete Produkte oder formstabilisierte für sehr leichte und/oder fluidisierte Produkte – in fast allen Variationen sind geeignete Big-Bags für ein Produktvolumen von 500 bis 2000 Litern erhältlich.

Das Entleeren von Säcken ist meistens eine schweißtreibende Arbeit, bei der in möglichst kurzer Zeit große Mengen, mit einem Gewicht von 20 bis 25 Kilogramm, entleert werden müssen. Dabei hat das Heben der Säcke – eine nicht unbedingt ergonomische Arbeit – oft einen erhöhten Krankheitsstand unter den Mitarbeitern zur Folge. Im Gegensatz dazu, erfolgt das Entleeren der Big-Bags automatisch – sofern dieser einmal an die Entleerstation angeschlossen ist. Lediglich zum Wechseln fällt ein leichter Arbeitsaufwand von etwa drei bis fünf Minuten an, bei dem allerdings keine schweren Lasten gehoben werden müssen. So spart man bei der Umstellung von Säcken auf Big-Bags nicht nur durch den geringeren Arbeitsaufwand, sondern indirekt auch durch den geringeren, krankheitsbedingten Ausfall der Mitarbeiter.

Ein weiterer Vorteil beim Einsatz von Big-Bags ist die reduzierte Staubbelastung am Arbeitsplatz. Beim Entleeren von Säcken und dem nachfolgenden Verdichten und Entsorgen kommt es bei einer Vielzahl von Systemen – trotz angeschlossener Aspirationssysteme – immer noch zu erheblicher Staubbildung. Diese Verschmutzung verursacht wiederum einen erhöhten Reinigungsaufwand und kann außerdem gesundheitsschädigend sein. Beim Einsatz einer Big-Bag-Entleerstation erfolgt die Entleerung nahezu staubfrei. Das Andocksystem, welches den Auslauf an die Entleerstation anschließt, sorgt für ein geschlossenes, staubdichtes System.

Wirtschaftlichkeit von Big-Bags